歡迎您訪問山西浩業通用設備有限公司原平運機分公司!手機:18103415599

全國咨詢熱線:4009098599

皮帶機百科

皮帶機百科噪音振動監測帶式輸送機輸送帶邊緣磨損報告

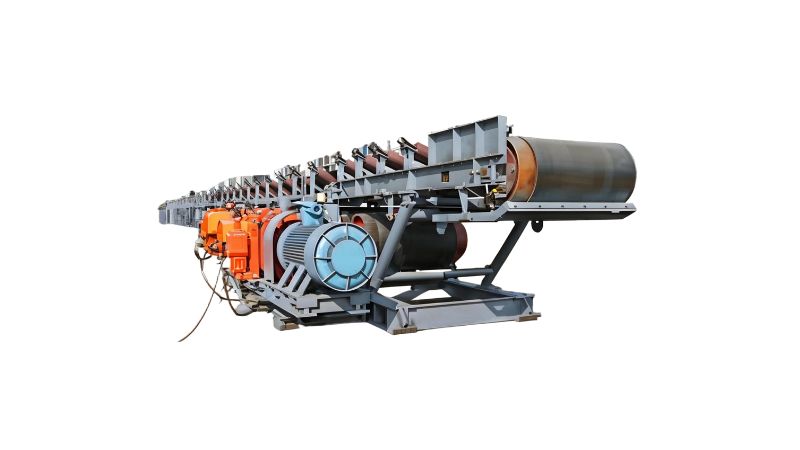

帶式輸送機作為現代工業生產中的重要設備,廣泛應用于物料輸送、倉儲管理等領域。然而,在使用過程中,輸送帶邊緣磨損問題日益突出,不僅影響輸送效率,還可能引發安全隱患。因此,對輸送帶邊緣磨損進行評估,及時采取預防措施,對于確保設備穩定運行、延長使用壽命具有重要意義。噪音振動監測作為一種非接觸式的檢測方法,具有實時監測、準確度高、操作簡便等優點,被廣泛應用于帶式輸送機的故障檢測中。

輸送帶邊緣磨損是指輸送帶在使用過程中,由于與機架、托輥等部件的摩擦,導致輸送帶兩側邊緣的橡膠層逐漸磨損、變薄,甚至露出內部的纖維或鋼絲骨架的現象。這種磨損會帶來多方面的危害:

降低輸送效率:磨損嚴重的輸送帶寬度變窄,物料輸送量減少,從而影響生產效率。

安全隱患:磨損的輸送帶邊緣容易在運行時跑偏,引發設備故障,甚至造成人員傷害。

縮短使用壽命:邊緣磨損會加速輸送帶的整體老化,縮短其使用壽命。

輸送帶邊緣磨損的原因多種多樣,主要包括設備因素、物料因素以及操作維護因素等。

設備因素

機架設計不合理:機架與輸送帶邊緣的接觸面積過大,導致摩擦磨損加劇。

托輥布置不當:托輥與輸送帶邊緣的接觸點過多或分布不均,增加磨損風險。

輸送帶跑偏:輸送帶在運行時偏離中心線,與機架、托輥等部件發生摩擦。

清掃器安裝工藝不合格:清掃器安裝不當反而會對輸送帶造成額外的磨損。

物料因素

物料粒度:物料粒度過大或含有尖銳顆粒,容易劃傷輸送帶邊緣。

物料濕度:物料濕度過高,導致輸送帶與物料之間的摩擦力增大,加劇磨損。

操作維護因素

啟動和停止操作不當:頻繁啟動和停止輸送帶,導致輸送帶邊緣受到沖擊磨損。

維護不當:未及時清理輸送帶上的雜物,導致磨損加劇。

噪音振動監測是通過檢測帶式輸送機運行過程中的噪音和振動信號,來判斷輸送帶及其相關部件是否存在異常。其原理和方法如下:

噪音監測

噪音監測主要是利用傳聲器等聲學傳感器,采集輸送機運行過程中的噪音信號。通過分析噪音信號的頻率、強度等特征參數,可以判斷輸送帶是否存在磨損、跑偏等故障。例如,當輸送帶邊緣磨損嚴重時,會產生異常的摩擦噪音,這些噪音信號可以被傳感器捕捉并進行分析。

振動監測

振動監測則是利用加速度傳感器等振動傳感器,采集輸送機運行過程中的振動信號。通過分析振動信號的頻譜、振幅等特征參數,可以判斷輸送帶及其相關部件是否存在松動、損壞等故障。例如,當輸送帶邊緣磨損導致輸送帶跑偏時,會引起托輥的異常振動,這些振動信號同樣可以被傳感器捕捉并進行分析。

噪音振動監測在輸送帶邊緣磨損評估中具有廣泛的應用價值。以下是具體的應用步驟和方法:

設備安裝與調試

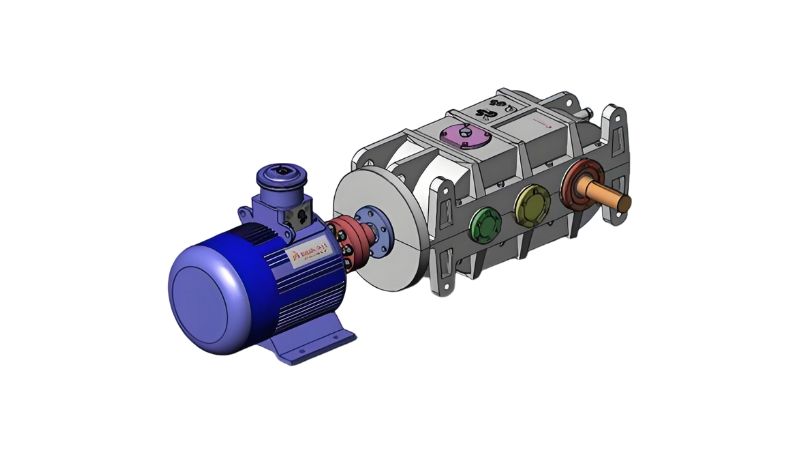

在皮帶輸送機運行時,需要安裝噪音和振動傳感器。傳感器應布置在輸送機的關鍵部位,如滾筒軸承座、電機等。同時,需要確保傳感器的安裝位置穩定可靠,避免由于安裝不當引起的誤差。在安裝完成后,需要對傳感器進行調試和校準,確保采集到的數據準確無誤。

數據采集與分析

在輸送機運行過程中,傳感器會實時采集噪音和振動信號。這些數據需要通過專門的采集系統進行存儲和處理。處理過程中,可以利用信號處理技術對原始數據進行濾波、去噪等預處理操作,以提高數據的準確性和可靠性。隨后,利用數據分析軟件對處理后的數據進行頻譜分析、時域分析等操作,以提取出特征參數。

故障判斷與定位

通過分析特征參數的變化趨勢和規律,可以判斷輸送帶是否存在邊緣磨損等故障。例如,當噪音信號的頻率成分發生變化或振幅增大時,可能意味著輸送帶邊緣存在磨損。同時,通過對比不同位置傳感器的數據,可以大致定位故障發生的位置。

維修建議與措施

根據故障判斷的結果,可以制定相應的維修建議和措施。對于邊緣磨損嚴重的輸送帶,需要及時進行更換或修補。同時,還需要對機架、托輥等相關部件進行檢查和調整,以確保設備的穩定運行。

以下是一個利用噪音振動監測評估輸送帶邊緣磨損的案例:

某煤礦使用帶式輸送機進行煤炭輸送。在使用過程中,發現輸送帶邊緣磨損嚴重,導致輸送帶寬度變窄,影響煤炭輸送量。經過分析,發現機架設計不合理,與輸送帶邊緣的接觸面積過大。針對此問題,對機架進行了改進設計,減少了與輸送帶邊緣的接觸面積。然而,改進后雖然磨損速度有所減緩,但仍然存在磨損問題。為了進一步評估磨損情況并制定相應的維修措施,該煤礦采用了噪音振動監測方法。

在監測過程中,發現輸送機在運行過程中存在異常的噪音和振動信號。通過對比分析不同位置傳感器的數據,發現噪音和振動信號主要集中在機架與輸送帶邊緣的接觸部位。同時,通過觀察輸送帶的運行狀態,發現輸送帶在運行過程中存在輕微的跑偏現象。結合以上信息,判斷輸送帶邊緣磨損的主要原因仍然是機架設計不合理以及輸送帶跑偏。

針對此問題,該煤礦采取了以下維修措施:一是對機架進行了進一步的優化調整,減少了與輸送帶邊緣的摩擦面積;二是在輸送機上安裝了防跑偏裝置,確保了輸送帶在運行時保持中心線位置。經過改進后,再次進行噪音振動監測,發現異常信號明顯減弱或消失,輸送帶邊緣磨損問題得到了有效解決。

為了有效預防輸送帶邊緣磨損問題,可以采取以下措施:

優化設備設計

改進機架結構:合理設計機架與輸送帶邊緣的接觸面積,減少摩擦磨損。

優化托輥布置:合理布置托輥,減少與輸送帶邊緣的接觸點,降低磨損風險。

安裝防跑偏裝置:在輸送機上安裝防跑偏裝置,確保輸送帶在運行時保持中心線位置。

合理控制物料粒度與濕度

確保物料粒度符合輸送帶的使用要求,避免過大或尖銳顆粒劃傷輸送帶邊緣。

控制物料濕度適中,減少輸送帶與物料之間的摩擦力,降低磨損。

規范操作與維護

避免頻繁啟動和停止輸送帶,減少沖擊磨損。

定期清理輸送帶上的雜物,保持輸送帶表面清潔。

定期對輸送帶進行檢查和維護,及時發現并處理磨損問題。

噪音振動監測作為一種有效的檢測方法,在帶式輸送機輸送帶邊緣磨損評估中具有廣泛的應用前景。通過實時監測和分析噪音振動信號,可以及時發現并定位輸送帶邊緣磨損等故障,為采取預防措施提供重要依據。未來,隨著傳感器技術、信號處理技術和數據分析技術的不斷發展,噪音振動監測在輸送帶邊緣磨損評估中的應用將更加廣泛和深入。同時,還需要結合其他檢測方法和技術手段,形成綜合性的故障檢測體系,以提高設備的可靠性和使用壽命。